根植“最值得信赖”的企业价值观。做一流标杆企业,不断创新突破、持续提升精益管理、研发高质量高效率的设备,贴心为每一位顾客服务。

致力于智能制造,紧跟产业发展趋势

致力于智能制造,紧跟产业发展趋势

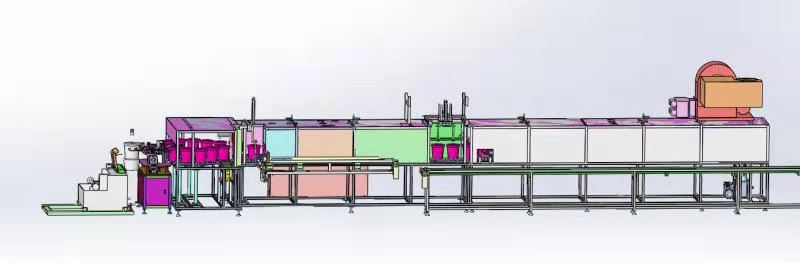

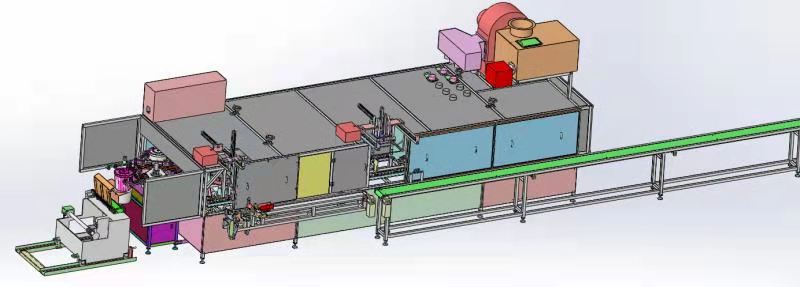

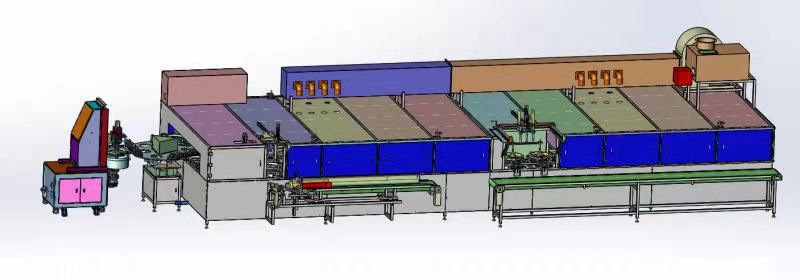

自动滚压成型生产线

全自动滚压成型生产线,具有投资少、效率高、占地小、成型模具少、精减人员、操作简便、且实用接地气高性价比的陶瓷自动化设备。

一、设备具有如下特点:

1.机器规格型号多,适合各瓷厂生产布局:可以依车间布局及要生产这产品选择合适型号;泥条采用流水线上泥&链板上泥机+真空练泥机上泥,二者可以选配;洗边机、燃烧机等可根据生产需要选配(参考配置表);机型灵活性强,适应大小瓷厂的生产场地和工艺需要。

TT/S-305-2-80型

尺寸:L15000*W1500*H2500MM(出坯线高790MM)

T/S-305-4-80型

尺寸:L9000*W2000*H2500MM(出坯线高790MM)

S-508-4-84型

尺寸:L13700*W3800*H2500MM(出坯线高790MM)

2.生产效率高:我司可选配伺服滚压机和凸轮滚压机成型,根据不同器形产品可以达到6~12个/分钟。大大提高了人工旋坯的工作效率,减轻了人工的劳动强度。

3.产品换型生产非常简便:我司自动线可最大程度的节省换型时间,三位机械夹手可轻松调节张夹尺寸,夹转平台可上下升降,夹取的位置方便调节;滚压机整机可移动,方便修整滚头和换型;整线采用链条托板式结构,换型号后石膏模具放到线上不需要更换任何配件,只需根据不同直径模具调整居中结构即可生产,整线增加换型时间不超过10分钟。

4.产品器型通用性好,尺寸兼容性好:根据器型结构可生产:马克杯、鼓型杯、碗类、碟类、花盆、陶瓷煲等。可根据模具结构生产单开模、双模、阴模/阳模等。我司型号可兼容生产90%以上的日用瓷产品,涵盖直径12英寸、高度170mm以下的全系日用瓷产品。

5.干燥效果好:整条生产线采用约80个石膏模具循环生产,箱体外露模具仅三个,其余模具均在箱体内干燥; 胚体烘干系统带升降功能,可视生产需要灵活调节; 风量大小可以根据生产需要变频调节,箱内温度可高低调节。

6.设备维护成本低:整体结构采用链式传动,非常方便换型转产,尾部不用增加搬运、提升等机构;模框结构不需要更换,易损件非常少,整机采用焊接结构,设备运行平稳,故障率低,机器使用寿命长,维护成本非常低。

7.操作简便:操作系统采用PLC控制,程序调整方便、可靠;具有产量自动计数,温度及运行状态显示;直观的人机交互界面操作,参数输入简单便捷;有手动、自动、紧急停止模式供用户选择,并提供了运行故障自动检测和故障显示功能,方便用户及时了解生产线的故障状态;滚压机、出坯口均有快捷复位,启停按键,可以非常方便处理异常。

自动滚压成型生产线均采用精密数控设备加工,整机配合度精准、自动化集成较高、生产运行速度快、成品产出率最优,操作者仅需简单培训即可上岗,为用户用工方便提供了条件。工欲善其事,必先利其器,全自动滚压成型生产线将是各大陶瓷生产企业的得力利器。